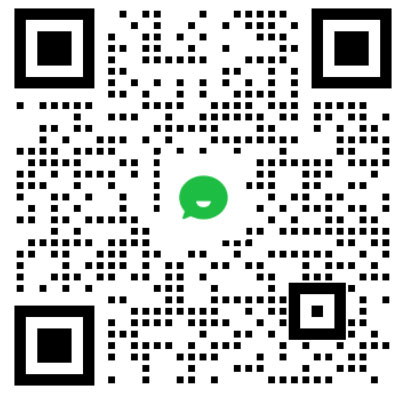

库位状态识别

挑战:在大多数已经应用了AGV的仓库中,依然存在人工堆放物品的情况,这会导致WMS系统无法实时判断每个库位的实际占用情况,进而造成WMS提供给AGV的信息不准确。如果已经被占据的库位不能及时被识别,AGV可能会收到错误指令,不仅降低了运行效率,还容易碰撞其他货物或设备,严重时甚至可能引发安全事故,危及人员和设备的安全。

库位状态识别系统因此应运而生,系统通过自动定位、数据实时同步、精确库存控制等功能,优化库位资源配置,减少人为失误,提升运营效率。

常见的两种库位状态识别传感器的痛点:

单点激光雷达传送的库位信息不够准确,容易造成堆放事故

部分仓库采用单点激光雷达进行库位检测,但这种测距雷达一次只能发射一束激光到物体表面形成一个点,可能会忽略纸箱或托盘之间的缝隙,导致误识别库位状态,进而引发堆放事故。

纯RGB相机校验方法单一,存在误判和信息缺失风险

采用RGB相机进行库位状态判定时,存在以下弊端:

- 深度学习检测目标时,训练集外的物体进入库位可能会导致误检,给出错误信息。

-缺少货物高度信息,难以安排堆叠任务。

-超广角鱼眼相机在库位判定中存在边缘畸变问题,影响模型训练与预测的准确性,并增加服务器成本。

解决方案概述

迈尔微视采用RGB-D相机,提供库位的三维数据与颜色信息,自动识别货物有无、摆放规范及异常占用,也可以通过3D视觉智能AI系统区分货物类别,输出到调度系统,实现智能出入库检测。相机内置算力,无需外部工控机。与此同时,迈尔微视提供库位状态识别软硬件一体解决方案,及专业的模型训练和部署指导等服务支持。

核心优势

• 全面监测:通过三维数据和颜色信息采集,结合AI技术,精准识别库位状态。

• 简易部署:库位状态识别算法置于相机端,降低部署与维护成本。

• 灵活通讯:支持TCP/IP、UDP、HTTP等多种通讯方式,以JSON格式实时上报数据至控制系统。

• 提升效率:实时传递库位信息,协助调度系统快速、准确地分配任务。